Schnelle Runden im Stand: Testumgebungen

Der vierte Teil unserer Serie über das Toyota-Engagement auf der Langstrecke: 3.500 Kilometer ohne Fortbewegung und das "gekaufte" Le Mans in Köln

(Motorsport-Total.com) - In der Le-Mans-Szene ist auch 2012 Spannung garantiert. Nach dem plötzlichen Rückzug von Peugeot sprang Toyota in die Bresche. Die Japaner mit Entwicklungsstandort in Köln machten aus dem geplanten Testjahr mit dem neuen TS030 Hybrid ein Einsatzjahr und verhalfen der neuen WEC zu mehr Wettbewerb. In unserer Serie stellen wir das Toyota-Projekt genauer vor. Heute: Die Prüfstände und Testumgebungen bei TMG in Köln.

© Toyota

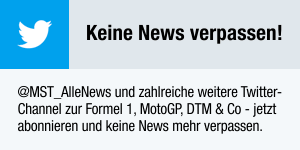

In den Hallen von TMG in Köln stehen unzählige Mess- und Prüfstände Zoom

Bei meinem Besuch der Werkshallen in Köln-Marsdorf geht es zunächst in die "Muckibude für Rennfahrzeuge". Auf dem hochmodernen Prüfstand für das Gesamtfahrzeug werden dem LMP1-Auto Beine gemacht. Simuliert werden auf dem sogenannten "Seven-Post-Rig" jene Kräfte, mit der die Kinematik des TS030 möglichst gut zurecht kommen soll. Die Hydraulikstempel unter den vier Rädern jagen im Millisekunden-Takt kleine Erdbeben in das Fahrzeug.

"Mit drei Downforce-Aktuatoren, die mit dem Fahrzeug verbunden werden, kann der Abtrieb simuliert werden. Damit wird das Auto sozusagen nach unten gezogen. Gleichzeitig können auch Roll- und Nickbewegungen simuliert werden, die im Fahrbetrieb auftreten", erklärt Marco Gehlen, der die Fahrzeug- und Komponententests bei TMG in Köln-Marsdorf durchführt. Gehlen und sein Team haben mehrere Aufgaben. Die Hilfe beim Setup zählt ebenso dazu wie die bewusste Qual von Bauteilen, um etwaige Schwachstellen auszumachen.

"Unsere Spezialität ist es seit den Formel-1-Zeiten, auf dem Fahrzeug-Prüfstand spezielle Strecken ablaufen zu lassen", sagt der erfahrene Ingenieur. Um den Steuergeräten des Prüfstands eine neue Strecke beibringen zu können, fährt Toyota mit einem realen Fahrzeug über die reale Strecke und nimmt dort eine Vielzahl von Daten auf. "Dann wird das Auto in absolut gleicher Konfiguration auf unseren Seven-Post-Rig gestellt und es beginnt ein Iterationsprozess."

Systeme kennen jede Bodenwelle

"Eine Software spielt solange gewisse Dinge durch, bis wir beim Fahrzeug wieder haargenau die gleichen Reaktionen haben wie auf der Strecke", schildert Gehlen den Ablauf beim Lernprozess des Prüfstandes. "Dann haben wir ein File als Grundlage. Anschließend können wir damit beginnen, zum Beispiel verschiedene Dämpferoptionen durchzuspielen. Wir experimentieren mit allen Elementen, die die vertikale Dynamik beeinflussen, um Optimierungen zu finden."

Bevor das Toyota-Werksteam mit dem neuen LMP1-Hybridauto zu den Rennwochenenden reist, hat sich die Kinematik des Fahrzeugs bereits an die bevorstehenden Aufgaben gewöhnt. Die Aktuatoren jagen haargenau die gleichen Stöße in die Räder, wie sie auf der realen Strecke von Bodenwellen und Randsteinen verursacht werden. Je nach Position auf der Strecke und dem dort anliegenden Tempo wird der Druck, der den Abtrieb simuliert und das Auto nach unten presst, erhöht oder verringert.

Die Techniker um Marco Gehlen zeichnen haargenau auf, wie die Aufhängung des TS030 mit diesen Schlägen umgeht. "30 bis 40 Sensoren können uns zusätzlich darüber Erkenntnisse liefern, wie sich der gesamte Fahrzeugaufbau verhält", erklärt der Meister der Testeinrichtungen. "Wenn wir sehen, dass der mechanische Grip an der Hinterachse zunimmt, und wir wissen, dass wir auf eine Strecke kommen, wo viel Traktion gebraucht wird, dann ist klar, dass wir auf einem guten Weg sind. Die auf dem Prüfstand erzielten Werte kann man dann quasi in Rundenzeit umrechnen."

© Toyota

Auch der neue Rallye-Yaris wurde auf den Prüfständen bei TMG entwickelt Zoom

Die WEC-Strecken in Spa, Silverstone, Bahrain, Fuji oder Schanghai lassen sich aufgrund der dort bereits zu Formel-1-Zeiten gesammelten Daten und Erkenntnisse auf das Genaueste darstellen. Aber Le Mans? Das Highlight des Jahres bringt eine besondere Herausforderung mit sich, denn auf dem 13,6 Kilometer langen Circuit de la Sarthe, der teils aus öffentlichen Straßen besteht, kann nur am offiziellen Testtag gefahren werden. Die Aufzeichnung von Daten ist entsprechend schwierig.

"Le Mans kann man sich kaufen", lacht Gehlen und zuckt entspannt mit den Schultern. "Es gibt Firmen, die fahren mit einem umfangreichen Equipment um die Strecke und machen einen genauen Scan." Die dort gewonnenen Daten werden an Interessenten wie TMG verkauft. In Köln setzt man diese Werte zunächst in die Simulation um. "Dann machen wir etwas, das sich 'Driver in the loop' nennt. Wir setzen einen unserer Fahrer in den Simulator, der dann immer wieder Runden auf der Strecke dreht. Dort bekommen wir die ersten Daten. Die sind von der Auflösung bereits gut genug, um eine erste Abstimmung vornehmen zu können."

3.500 Kilometer im Stand

"Wir sind beispielsweise mit dem Le-Mans-Auto auf dem Prüfstand in einer Session 3.500 Kilometer gefahren", sagt Gehlen. Die Auflösung der simulierten Strecke ist hoch, die Gewissheit, dass man sich nicht aufgrund falscher Daten in eine falsche Richtung bewegt, jederzeit vorhanden. "Wir haben mittlerweile viel Erfahrung und liegen wirklich in der Einschätzung, ob etwas besser oder schlechter ist, sehr selten daneben", erklärt der Ingenieur.

Mit einem sogenannten "Post-Processing-Toool" analysieren die Techniker jederzeit den Effekt von vorgenommenen Veränderungen an Dämpfern, Stabilisatoren und Co. So konnte TMG den TS030 vor dem spektakulären Debüt im Juni 2012 in Le Mans bereits viele Runden an der Sarthe drehen lassen, ohne jemals vor Ort gewesen zu sein. Die Grundzüge der Abstimmung der Fahrwerks-Kinematik standen fest, bevor man das Material an der Sarthe auspackte.

Bei einem Rennen über 24 Stunden steht allerdings neben Speed und guter Fahrbarkeit ein anderer Faktor ganz weit oben: Zuverlässigkeit. Und auch in diesem Bereich überlässt man bei TMG nichts dem Zufall, alle nötigen Testumgebungen sind vorhanden, um die Bauteile des TS030 vor der realen Fahrt auf Haltbarkeit zu prüfen. Aufhängungsteile werden einer Dauerbelastung ausgesetzt, die Steifigkeit und Hysterese dabei genauestens beobachtet.

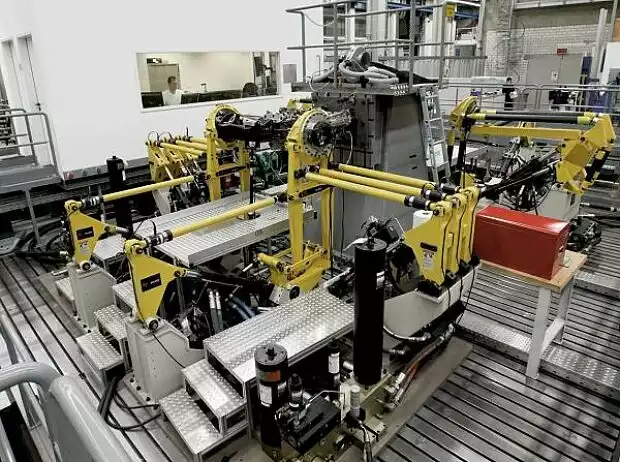

Auf dem einzigartigen Getriebeprüfstand (TTS-Rig; Transmission-Test-System) muss die Schalteinheit über Stunden leiden. "Das gibt es so nur einmal auf der Welt. In einer abgespeckten Version noch einmal in den USA", berichtet Gehlen stolz von der Anlage, die seit Jahren Maßstäbe setzt. "Unsere Spezialität ist dabei die Simulation des Fahrbetriebs. Ein virtueller Fahrer fährt sozusagen mit dem Auto über eine Strecke."

"Die Werte von Sensoren werden dabei aus einem Rechner in die ECU geschickt. Ausnahme: das Bauteil, das gerade im Test ist - in unserem Beispiel das Getriebe. Dort haben wir die echten Sensoren installiert, deren Daten gehen in die ECU und vervollständigen das Datenbild mit den Werten. Das wird hoch realistisch", sagt der Ingenieur. "Wir fahren gleiche Schaltzeiten, das gleiche Mapping wie auf der echten Strecke."

Radlager müssen leiden

"Wir können sogar während des Betriebes über neun Stempel die realen Fahrwerkslasten einleiten. Das Getriebegehäuse verformt sich abhängig von der Kraft, die von den Fahrwerksecken kommt", erklärt Gehlen. Die Schalteinheit des TS030 "fühlt" sich somit wie im echten Betrieb auf der Rennstrecke. Auf einem weiteren Prüfstand wird die Verteilung der Schmierstoffe beobachtet. In Abhängigkeit von Fahrzuständen (Beschleunigung, Bremsen, Lenken) kippt das komplette Getriebe und simuliert im Prüfstand die Fliehkräfte.

An anderer Station müssen die Radträger leiden. Eine Antriebswelle versetzt das Rad in Rotation, zwei kräftige Aktuatoren jagen an zwei Anlenkpunkten jene Kräfte in die Bauteile, die bei der Fahrt auf der Strecke anliegen. "Wir haben hier Le Mans exzessiv simuliert, bis wir das Radlager ausreichend zäh hatten", erklärt Gehlen. "In den Porsche-Kurven wird heftig über die Randsteine gefahren, dort gibt es harte Schläge über 24 Stunden. Da geben wir mit den Aktuatoren einige Kilonewton drauf. Das sind vergleichbare Werte mit der Formel 1 in Montreal oder Monza, wo es auch hart über die Randsteine geht."

© Toyota

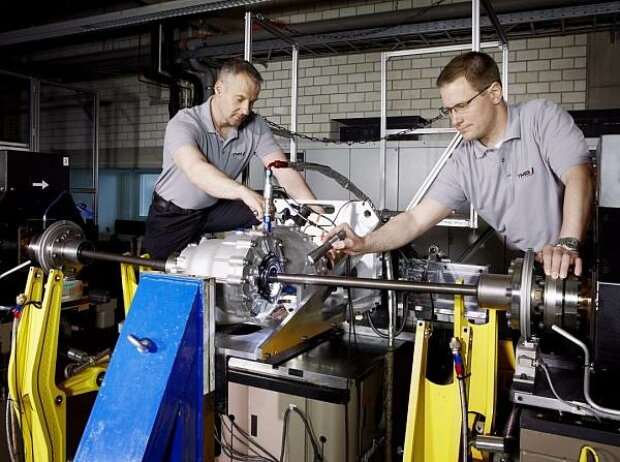

In Köln-Marsdorf gibt es Testumgebungen für viele einzelne Komponenten Zoom

All die besonderen Prüfstände werden auch jetzt noch von aktuellen Formel-1-Teams genutzt. Dies zeigt, dass die Anlagen noch immer auf neuestem Stand sind und beste Voraussetzungen für den Bau eines schnellen und zuverlässigen Le-Mans-Autos bieten. Die verschiedenen Abteilungen beinhalten unter anderem Belastungs-Prüfstände für Dämpfer, der bei einer Temperatur von 120 Grad Celsius die notwendige Rennhärte beweisen müssen.

An anderer Stelle werden die Gummiblocker der Federung immer wieder mit erheblicher Kraft zusammengepresst. Nach tausenden solcher Vorgänge erscheinen erste haarfeine Risse im Material. Ein schlechtes Vorzeichen? "Nein", sagt Gehlen. "Wir können genau sehen, dass die Risse erst einmal gar nichts bedeuten. Das Bauteil arbeitet nach wie vor im gleichen Bereich wie vorher. Es ändert sich nur optisch, aber die Funktionalität ist in keinster Weise eingeschränkt." Merke: Nicht alles, was kaputt aussieht, ist nicht mehr zu gebrauchen.

"Das sind wichtige Erkenntnisse", meint der Ingenieur. "Das zeigt uns, dass wir im Rennbetrieb nicht sofort panisch eingreifen und das Teil austauschen müssen, wenn solche Risse sichtbar werden. Würden wir sofort wechseln, würden wir viel Zeit an der Box verlieren. Hier beim Test haben wir aber die Gewissheit bekommen, dass wir damit problemlos noch viele Kilometer weiterfahren können, ohne dass sich am Fahrverhalten etwas ändert."

Der TS030 im Fotostudio

Auf weiteren Prüfständen werden jene Belastungen dargestellt, die beispielsweise im Lastenheft der FIA stehen, sodass es bei Crashtest oder technischer Abnahme zu keinem bösen Erwachen kommt: Beispiel Monocoque. "Torsionssteifigkeit, laterale und vertikale Steifigkeit werden gemessen", erklärt Gehlen. "Wir testen die Monocoques durch und überprüfen diese nach einer gewissen Laufleistung noch einmal, um Erfahrungen zu sammeln und zu erkennen, ob sich etwas verändert."

Die reichhaltige Erfahrung bei TMG zeigt allerdings, dass man es gerade beim Monocoque mit einem äußerst verlässlichen Material zu tun hat. "Aus der Formel 1 wissen wir, dass sich Kohlefaser immer gleich verhält. Über eine Laufzeit von ein bis zwei Jahren gibt es keinerlei Alterungsprozess, da verändert sich überhaupt nichts." Und dennoch lässt man nicht locker: Die Überprüfungen von Karbon-Bauteilen werden in unveränderten Abständen wiederholt. Sicher ist sicher.

Nach weiteren Stationen, an denen Bauteile geschüttelt, gerührt, erhitzt oder zusammengestaucht werden, blicke ich am Ende eines Gangs verwundert in einen hellen Raum. Ein Fotostudio? |nofollow:no#urlvgd